Die Produktion in Fabriken steht vor einem tiefgreifenden Wandel, der durch die Einführung von digitalen Zwillingen vorangetrieben wird. Diese innovativen Lösungen sind digitale Replikate physischer Objekte und Systeme, die in der Lage sind, Echtzeitdaten zu erfassen und zu analysieren. Diese Technologie bietet Unternehmen nicht nur wertvolle Einblicke in ihre Prozesse, sondern spielt auch eine zentrale Rolle bei der Produktionsoptimierung. Dadurch wird das Potenzial ausgeschöpft, Ressourcen effizienter zu nutzen und qualitätssteigernde Entscheidungen zu treffen.

Mit dem Fokus auf die grundlegenden Prinzipien von digitalen Zwillingen wird in diesem Artikel untersucht, wie digitale Zwillinge die Produktion in Fabriken beeinflussen, um die Chancen und Herausforderungen dieser Technologie zu beleuchten.

Einführung in Digitale Zwillinge

Digitale Zwillinge repräsentieren eine faszinierende Entwicklung in der modernen Industrie. Diese virtuellen Modelle bilden physische Systeme ab und simulieren deren Verhalten. So ermöglichen sie eine präzise Analyse und Vorhersage der Leistung der Systeme, indem sie Daten aus Sensoren nutzen. Digitale Zwillinge sind nicht nur ein technisches Konzept, sondern eine Definition, die lebendig wird durch die Integration in Prozesse und Technologien.

Definition und Konzept

Laut dem amerikanischen National Institute of Standards and Technology (NIST) ist ein digitaler Zwilling ein dynamisches digitales Modell, das auf Echtzeitdaten basiert. Diese Technologie ist ein wesentlicher Bestandteil von Industrie 4.0, wo intelligente Systeme verknüpft sind. Durch die Anwendung von digitalen Zwillingen können Unternehmen effizienter operieren und Innovationen vorantreiben.

Entwicklung der Technologie

Die Entwicklung der Technologie der digitalen Zwillinge hat in den letzten Jahren erhebliche Fortschritte gemacht. Besonders die Bereiche Internet der Dinge (IoT), Cloud-Computing und Big Data spielen eine entscheidende Rolle. Unternehmen wie Siemens und General Electric setzen digitale Zwillinge in zahlreichen Branchen ein, um ihre Effizienz zu steigern. Schätzungen zufolge wird erwartet, dass digitale Zwillinge bis 2025 in vielen Firmen fest etabliert sind, um Prozesse und Strategien zu optimieren.

Wie beeinflussen digitale Zwillinge die Produktion in Fabriken?

Digitale Zwillinge revolutionieren die Art und Weise, wie Produkte in der Industrie hergestellt werden. Diese innovativen digitalen Modelle ermöglichen eine präzise Nachbildung physischer Objekte und Prozesse, was zu erheblichen Effizienzgewinnen führt.

Reale Anwendungen in der Industrie

In der Praxis werden digitale Zwillinge in verschiedenen Sektoren eingesetzt, darunter die Fertigung, die Automobilindustrie und die Energieproduktion. Unternehmen wie Bosch implementieren digitale Zwillinge zur Überwachung von Produktionslinien in Echtzeit. Dadurch können Engpässe schnell identifiziert und Betriebsabläufe optimiert werden. Solche Reale Anwendungen zeigen beeindruckende Ergebnissen, da Firmen durch den gezielten Einsatz von digitalen Zwillingen die Produktionskosten um bis zu 20 % senken konnten.

Vorteile für die Produktionsoptimierung

Die Vorteile von digitalen Zwillingen erstrecken sich nicht nur auf Kostenersparnisse. Sie tragen signifikant zur Produktionsoptimierung bei. Durch effektive Datenanalysen können Unternehmen gezielte Prozessverbesserungen umsetzen. Aktuelle Studien zeigen, dass moderne Fertigungsunternehmen, die digitale Zwillinge nutzen, nicht nur die Produktivität steigern, sondern auch die Stillstandszeiten erfolgreich reduzieren.

Die Rolle von Industrie 4.0

Industrie 4.0 repräsentiert einen entscheidenden Wandel in der Produktion. Die Integration von digitalen Zwillingen in Smart Factories hat das Potenzial, Produktionsprozesse grundlegend zu transformieren. Durch die Nutzung von Echtzeitdaten können Unternehmen ihre Abläufe optimieren und die Effizienz erheblich steigern.

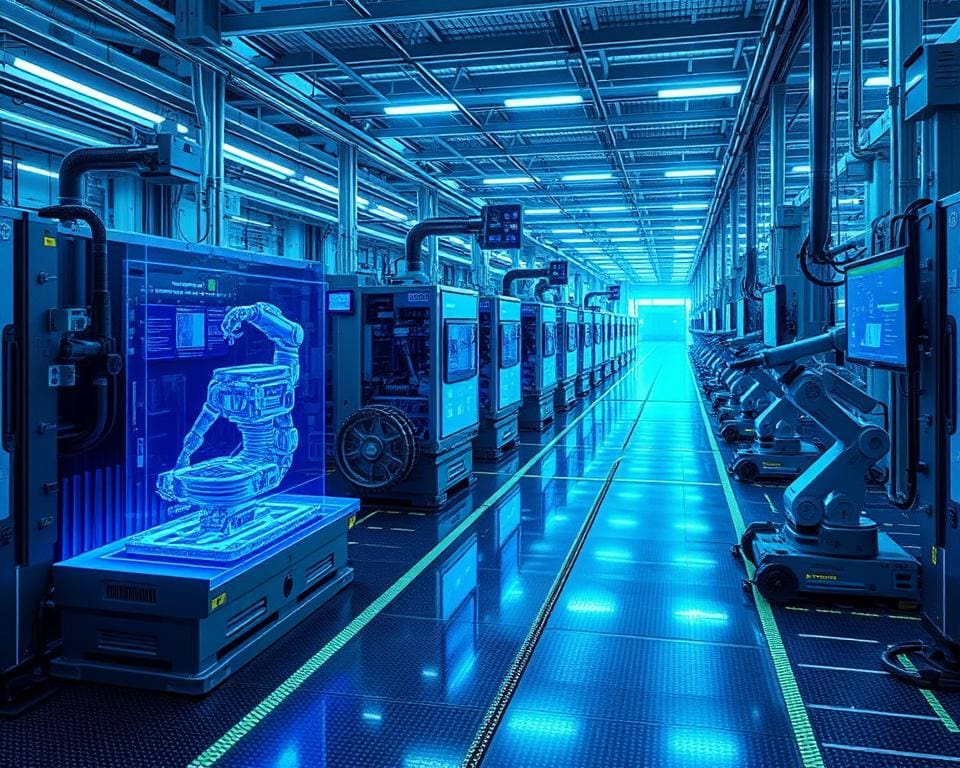

Integration von digitalen Zwillingen in Smart Factories

Digitale Zwillinge fungieren als virtuelle Abbilder physischer Objekte in der Produktionsumgebung. In Smart Factories helfen sie Unternehmen, den gesamten Produktionsprozess zu überwachen und zu steuern. Diese Technologie ermöglicht nicht nur eine präzisere Analyse der Produktionsbedingungen, sondern auch eine einfachere Identifikation und Behebung von Problemen. Unternehmen wie Siemens setzen digitale Zwillinge gezielt zur Verbesserung ihrer Produktionsabläufe ein.

Trends und zukünftige Entwicklungen

Die Entwicklung digitaler Zwillinge wird durch Technologien wie künstliche Intelligenz und machine learning weiter vorangetrieben. Diese Innovationen ermöglichen Unternehmen, noch tiefere Einblicke in ihre Abläufe zu erhalten und proaktive Maßnahmen zu ergreifen. Der Trend zur Automatisierung wird wahrscheinlich zunehmen, da digitale Zwillinge eine Schlüsselrolle in der kontinuierlichen Optimierung von Smart Factories spielen.

Datenanalyse und Effizienzsteigerung

Die Datenanalyse ist ein grundlegender Aspekt der digitalen Zwillinge, der entscheidend für die Effizienzsteigerung in der Produktion ist. Durch den Zugang zu genauen und aktuellen Daten können Unternehmen fundierte Entscheidungen treffen, die nicht nur die Betriebsabläufe verbessern, sondern auch die Wettbewerbsfähigkeit erhöhen. Unternehmen, die digitale Zwillinge nutzen, berichten von einer Verbesserung ihrer Reaktionszeiten auf etwaige Veränderungen in der Produktion um bis zu 50%.

Einfluss auf die Entscheidungsfindung

Die Fähigkeit, datenbasierte Entscheidungen zu treffen, revolutioniert die Entscheidungsfindung in der Industrie. Mithilfe von digitalen Zwillingen können Führungskräfte potenzielle Probleme vor ihrer Entstehung erkennen und entsprechende Maßnahmen ergreifen. Diese proaktive Herangehensweise verringert Risiken und optimiert die gesamte Produktion, was letztlich zu einer höheren Effizienz führt.

Optimierung der Produktionsabläufe

Durch die Implementierung digitaler Zwillinge können Unternehmen ihre Produktionsabläufe erheblich optimieren. Diese digitalen Modelle ermöglichen einen detaillierten Einblick in sämtliche Prozesse, wodurch Engpässe und Ineffizienzen rasch identifiziert und behoben werden. Laut einer Untersuchung von PwC ist es damit möglich, die Produktionskapazität um bis zu 30% zu steigern, womit Unternehmen ihre Effizienz langfristig verbessern können.